- DAZ.online

- DAZ / AZ

- DAZ 39/2016

- Richtig wiegen

Rezeptur

Richtig wiegen

Welche Faktoren die Wägeergebnisse beeinflussen können

Seit jeher steht die Apothekerwaage als Synonym für hohe Wägegenauigkeit. Jedoch gerade wegen der hohen Empfindlichkeit sind auch Wägefehler möglich, die aus Bedienungsfehlern oder aus der Unkenntnis über die Genauigkeit eines Wägeergebnisses resultieren können. Eine Balkenwaage arbeitet ganz anders als die heute gebräuchlichen elektronischen Waagen. Daher lässt sich ohne Kenntnis der Messverfahren und Fehlereinflüsse auf diese neuen Waagen ein richtiges Wägeergebnis kaum erreichen.

Masse und Gewicht sind zwei Größen, die exakt voneinander zu trennen sind, werden sie doch im täglichen Sprachgebrauch oft durcheinandergebracht.

Die Masse

Jeder Körper besitzt eine Masse. Diese ist ein Bruchteil oder Vielfaches der Masse des Urkilogramms. Die Masse des Urkilogramms wurde willkürlich festgelegt durch ein Stück Metall – einen Platin-Iridium-Zylinder der Höhe h = 39 mm und dem Durchmesser D = 39 mm (Abb. 1). Dieser Metallzylinder hat die Masse 1 kg und wird in der Nähe von Paris aufbewahrt.

Das Gewicht

Das Gewicht ist eine Kraft und eine Eigenschaft der Masse. Massen ziehen sich gegenseitig an. Als Ursache für die Gewichtskraft F erkannte Newton die Massenanziehung zwischen der Masse eines betreffenden Körpers und der Erdmasse (Gravitationskraft). Diese Anziehungskraft wird als Gewicht wahrgenommen. Das Gewicht, auch Gewichtskraft F oder Schwerkraft eines Körpers ist proportional zu seiner Masse m. Die Gewichtskraft F ist das Produkt aus Masse m und dem Ortsfaktor g:

F = m × g

Der Ortsfaktor (oder auch Erdbeschleunigung) g ist auf der Erde jedoch nicht konstant und abhängig von der geografischen Breite und der Höhe über Meeresniveau (mit 300 m Höhe nimmt der Ortsfaktor g um ca. 0,001 m/s2 ab). Innerhalb von Deutschland schwankt der g-Wert zwischen 9,813 m/s2 im Norden und 9,807 m/s2 in Südbayern. Er hat also einen Mittelwert von 9,81 m/s2.

Die Masse ein Kilogramm hat das Gewicht

F = 1 kg × 9,81 m/s2 = 9,81 kg × m/s2 = 9,81 N.

Die SI-Einheit für das Gewicht bzw. die Gewichtskraft ist Newton (N).

Zwei Massen sind gleich, wenn sie am gleichen Ort gleiches Gewicht haben. Entsprechend haben aber auch gleiche Massen an verschiedenen Orten (unterschiedliche Ortsfaktoren) ein unterschiedliches Gewicht.

Moderne elektronische Waagen bestimmen die Massen indirekt über deren Gewichtskraft. Sie ordnen also einer bestimmten Gewichtskraft eine Masse zu. Daher kommt dem Gewicht einer genau bekannten Referenzmasse, die zur Justierung einer Waage am Aufstellungsort benutzt wird, größte Bedeutung zu.

Wie funktionieren Waagen?

Das richtige Waagenmanagement gehört zu den zentralen Punkten der Rezepturherstellung. Die Eichung allein garantiert aber noch nicht eine ausreichende Wägegenauigkeit.

Moderne Waagen beinhalten elektronische Bauteile, die durch äußere Einflüsse maßgeblich beeinträchtigt werden können. Um eine Fehlinterpretation erzielter Wägeergebnisse zu vermeiden, sind Kenntnisse über Wägeprinzipien (Wägezellen, Kraftaufnehmer) und Störgrößen hilfreich. Justierung, Kalibrierung, Minimaleinwaage und Einwaagekorrektur sind weitere wichtige Punkte, die mit einem korrekten Wägeergebnis verbunden sind.

Das Funktionsprinzip der Balkenwaage

Das Prinzip ist denkbar einfach: Liegen in der rechten und linken Waagschale einer gleicharmigen Balkenwaage die gleichen Massen, sind auch die beiden Gewichtskräfte gleich. Die Waage befindet sich im Gleichgewicht. Das Wägeergebnis ist unabhängig von der Größe des Ortsfaktors. Mit einem geeichten Wägesatz, also Massenstücken unterschiedlicher Größe, lässt sich die Masse auf der anderen Waagenseite bestimmen. Mit zunehmender Last sinkt der Schwerpunkt des Systems Waagschale mit Waagebalken nach unten, was zu einer geringeren Empfindlichkeit führt. Im unteren Wägebereich sind diese Waagen also genauer als im oberen.

Elektronische Waagen

Aktuelle elektronische Rezeptur- und Analysenwaagen arbeiten ganz anders. Sie bestimmen die Masse über elektronische Bauelemente wie Dehnungsmessstreifen oder elektromagnetische Kraftkompensation. Diese verschiedenartige Konstruktionsprinzipien besitzen unterschiedliche Auflösungen, Genauigkeiten und Störanfälligkeiten. Die Masse wird hier nicht wie bei der Balkenwaage durch einen Vergleich gemessen, sondern eine Wägezelle bestimmt das Gewicht F, aus dem dann die Masse hervorgeht. Eine vorausgehende Justierung der Waage am Aufstellungsort mit exakten Referenzmassen ist daher nötig.

Die Wägezelle mit Dehnungsmessstreifen

Wo keine sehr hohe Genauigkeit erforderlich ist, findet man Waagen mit Dehnungsmessstreifen (DMS). Diese lösen normalerweise auf 0,1 g genau auf. Dehnungsmessstreifen sind schlangenförmige Leiterbahnen, die ihren elektrischen Widerstand bei mechanischer Belastung (durch Längenänderung und Querschnittsänderung) aber auch bei unterschiedlichen Temperaturen verändern. Es ergibt sich ein belastungsabhängiger elektrischer Widerstand, an dem die Messspannung abfällt, die verstärkt, digitalisiert und angezeigt wird. Dehnungsmessstreifen sind empfindlich gegen Störimpulse von außen. Der elektrische Widerstand ist temperaturabhängig sowohl durch das Material des Dehnungsmessstreifens als auch durch die Materialausdehnung der Messzelle. Beides verändert den Widerstand des Dehnungsmessstreifens, ohne dass eine Belastung (Masse) vorliegt. In einem bestimmten Temperaturbereich ist eine Kompensation möglich. In diesem Temperaturbereich sind diese Waagen einsetzbar (z. B. +10 bis +30°C).

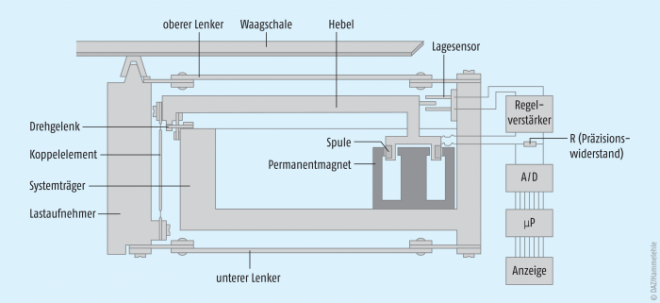

Das Kraftkompensationsprinzip

Moderne Analysenwaagen arbeiten üblicherweise mit elektromagnetischer Kraftkompensation, mit der sich sehr hohe Auflösungen erzielen lassen. Es handelt sich hier um ein elektrodynamisches Wandlerprinzip: Zwischen den Polen eines Permanentmagneten befindet sich ein stromdurchflossener Leiter, der ebenfalls ein Magnetfeld aufbaut. Hierdurch tritt eine Kraft auf, die von der Stromstärke abhängig ist. Bei der elektromagnetischen Kraftkompensation wird so eine Gegenkraft erzeugt, die der Last auf der Waagschale proportional ist (siehe Abb. 2). Der Stromfluss durch eine Spule, durch die die Gegenkraft erzeugt wird, ist damit von der aufgelegten Masse abhängig. Dieser Spulenstrom fließt durch einen Messwiderstand, die abfallende Spannung wird digitalisiert und angezeigt.

Mit der elektromagnetischen Kraftkompensation lassen sich sehr hohe Auflösungen erzielen z. B. mit Wägegenauigkeiten von +/- 0,1 mg.

Der richtige Platz für eine Waage

Der richtige Standort der Waage ist für genaue Ergebnisse ausschlaggebend. Dies bezieht sich nicht nur auf die direkte Stellfläche, sondern auch auf die Umgebungsbedingungen. Ein Wägeplatz sollte

- möglichst gleichbleibende Temperatur und Luftfeuchtigkeit besitzen,

- erschütterungsarm sein,

- besonders stabil sein,

- antistatisch und antimagnetisch sein (Ausschluss von Kunststoff, Glas und Stahlplatten).

Neben den magnetischen Kräften werden nämlich auch elektrostatische Kräfte von der Waage als Gewichtsveränderung erkannt. Durch elektrostatische Aufladung von Gegenständen, z. B. durch Trockenreibung eines Becherglases mit einem Tuch entstehen Kräfte FE, die durch das Coulombsche Gesetz beschrieben werden:

FE = ke × Q1 × Q2/r2

ke: Konstante; Q: Ladung; r = Abstand

Die Waage misst die vertikale Komponente dieser Kraft und interpretiert sie als Gewicht, das einer fiktiven Masse mx entspricht.

Justierung, Kalibrierung und Eichung

Da die Gewichtskraft ortsabhängig ist, muss jede elektronische Waage am Aufstellungsort justiert werden. Justierung bedeutet die exakte Einstellung der Waage auf eine Messgröße. Dies geschieht über eine interne Justierfunktion (isoCAL–Funktion). Hierzu nutzt die Waage eine interne Referenzmasse. Eine Justierung ist notwendig, wenn sich die Umgebungsbedingungen geändert haben (Ort, Temperatur). Sie sollte mindestens einmal täglich – besser jedoch noch engmaschiger – vorgenommen werden. Weiterhin ist es sinnvoll, täglich eine Kalibrierung vorzunehmen, das heißt eine bekannte Prüfmasse aufzulegen (z. B. 100 mg) und die durch die Justierung erreichte Genauigkeit zu überprüfen. Die Abweichung vom wahren Wert sollte nicht größer sein als +/- 1 mg.

Unter Eichung wird die amtliche Überprüfung der eichrechtlich vorgegebenen Vorschriften verstanden. Jede Waage wird vom Eichamt geprüft und mit der Eichmarke versehen. Damit ist ihre Genauigkeit im Rahmen der zulässigen Eich-Toleranz bestätigt. Es können nur „eichfähige“ Waagen amtlich geeicht werden. Eine ordnungsgemäße Nacheichung der in Apotheken verwendeten eichfähigen Waagen der Genauigkeitsklasse I (Feinwaagen) und II (Präzisionswaagen) sollte alle zwei Jahre veranlasst werden.

Minimaleinwaage, Mindesteinwaage und Mindestlast

Für ein richtiges Waagen- und Wägemanagement muss man die Leistung der Waage kennen, um eine geeignete Waage auszuwählen (siehe Tabelle 1).

Genauigkeitsklasse |

Eichwert (e) |

Mindestlast (Min) |

|---|---|---|

|

I

Feinwaage

|

0,001 g ≤ e |

100 e |

|

II

Präzisionswaage

|

0,001 g ≤ e ≤ 0,05 g

0,1 g ≤ e

|

20 e

50 e

|

|

III

Handelswaage

|

0,1 g ≤ e ≤ 2 g

5 g ≤ e

|

20 e

20 e

|

|

IV

Grobwaage

|

5 g ≤ e |

10 e |

Prinzipiell müssen Wägefehler klein sein gegenüber dem abzuwiegenden Gut. Die wirksamen Bestandteile in der fertigen Rezeptur sind mit ausreichender Genauigkeit (üblicherweise +/- 10%) zu garantieren. Wenn die Summe aller bei der Herstellung auftretender Abweichungen eine maximale 10%ige Toleranzgrenze haben, müssen Wägeabweichungen deutlich geringer sein.

Empfehlungen für die anzustrebende Wägegenauigkeit sind daher

- Arzneistoffe: 1%

- Konservierungsstoffe: 1%

- Hilfsstoffe: 10%

- Endmasse: 1%

Die amtliche Mindestlast (Min) ist die eichtechnische Untergrenze des Wägebereiches und nicht zu verwechseln mit der Minimaleinwaage. Unter der Minimaleinwaage oder Mindesteinwaage versteht man die kleinste Masse, die mit einer Waage bei vorgegebener Genauigkeit (z. B. 1%-Genauigkeit bei Arzneistoffen) gewogen werden kann.

Sie ist üblicherweise

- für Arzneistoffe das 100-Fache des d-Wertes sowie

- für Hilfsstoffe das 10-Fache des d-Wertes

einer Waage.

Die Ablesbarkeit, das heißt die kleinste an der Waage ablesbare Massendifferenz, ist bei Waagen mit Digitalanzeige gleich dem Teilungswert (d) (digit = kleinster Ziffernschritt).

Jede geeichte Waage, die tolerierbare Abweichungen vom Sollwert in der Ziffernanzeige darstellen kann, ist zur Wägung geeignet. Zwei Beispiele sollen dies verdeutlichen:

1. Abzuwiegen sind 10,0 g Arzneistoff. Die Genauigkeit auf 1% (= 0,1 g) kann mit der Rezepturwaage eingehalten werden. Rezepturwaagen lösen auf 0,1 g genau auf und sind damit geeignet.

2. Ist die abzuwiegende Arzneistoffmasse 0,05 g, beträgt die 1%ige Genauigkeit 0,0005 g. Hier ist eine Analysenwaage zu verwenden, da diese die 0,5 mg Toleranz anzeigen kann.

Kleinere Massen als 0,010 g (oder 0,020 g laut Empfehlung des DAC/NRF) können nicht mehr direkt abgewogen werden. Hier sind entsprechende Verreibungen oder Rezepturkonzentrate zu verwenden.

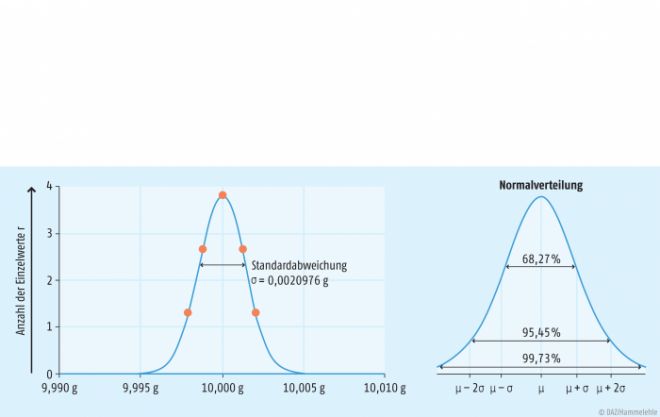

Die Mindesteinwaage einer Waage lässt sich auch nach DAC/NRF (vgl. DAC/NRF-Tools) experimentell bestimmen. Bei Mehrfachwägungen einer bestimmten Masse schwanken die Werte der Ziffernanzeige. Sie unterliegen einer statistischen Verteilung. Aus 20 Einzelwägungen lassen sich Mittelwert und die Standardabweichung als Streumaß berechnen (siehe Abb. 4).

Innerhalb der Schwankungsbreite +/- s liegt jedes Wägeergebnis mit knapp 70%iger Wahrscheinlichkeit. Das NRF lässt das Einhundertfache der Standardabweichung als Mindesteinwaage zu. Bestimmt man so die Mindesteinwaage-Werte für Analysenwaagen (d = 0,0001), kommt man üblicherweise auch auf Werte zwischen 10 und 15 mg als Mindesteinwaage.

Der Einwaagekorrekturfaktor

Etwa 25% aller Wirkstoffe weisen chargenabhängig einen Mindergehalt auf. Eine unkritische Verwendung solcher Substanzen führt daher zu einer Unterdosierung. Ist dieser Mindergehalt größer als 2%, empfiehlt das NRF eine Einwaagekorrektur. Die Berechnung der Korrekturfaktoren ist im DAC/NRF beschrieben und kann auch mithilfe einer Excel-Tabelle erfolgen, die dem NRF beiliegt. Der Faktor ist auf drei Nachkommastellen gerundet und sollte auf dem Standgefäß vermerkt werden. Auf dem Wägeprotokoll ist die tatsächliche Mehreinwaage (Solleinwaage × f) zu notieren, auf dem Etikett jedoch nur der rezeptierte Sollgehalt!

Die einzelnen Wägemodi

Die Wägetechnik steht im Zusammenhang mit Rezepturplanung und -dokumentation. Es gibt drei Möglichkeiten:

- Tara-Modus

- Zuwaage-Modus

- Differenz-Modus

Im Tara-Modus wird die Tara-Taste nach jeder Einwaage betätigt. Von Vorteil ist eine leichte Wägeplanung, von Nachteil ist, dass eine hohe Wägegenauigkeit nötig ist, um die richtige Endmasse zu garantieren.

Beim Zuwaage-Modus wird das Ansatzgefäß tariert. Bei jedem Wägeschritt addiert sich die zugewogene Masse bis zur Endmasse der Rezeptur, die so leicht kontrollierbar ist.

Im Differenz-Modus wird nach Nullstellung der unbelasteten Waage gewogen. Hier ist ein Waagenwechsel während der Herstellung problemlos möglich. Die Tara der Gefäße wird vor jedem Wägeprozess notiert. Es gibt prinzipiell keine verbindliche Wahl des einen oder anderen Wägemodus.

Fehler beim Wiegen

Die verschiedenartigen Konstruktionsprinzipien bedingen unterschiedliche Auflösungen, Genauigkeiten aber auch Anfälligkeiten von außen. Allen genannten elektronischen Messprinzipien ist gemeinsam, dass sie die Gewichtskraft der auf der Waagschale befindlichen Masse bestimmen. Eine richtige Justierung ist daher eine Grundvoraussetzung.

Weitere Einflüsse können den Anzeigewert einer Waage manipulieren: Die Nichtbeachtung des Temperaturbereiches, in dem die Waagen richtig arbeiten, führen zu zusätzlichen Wägefehlern. Typische Temperaturbereiche sind beispielsweise für

Rezepturwaagen +10°C bis +30°C

Analysenwaagen +17°C bis +27°C

Die Elektronik der Waagen benötigt zudem eine stabile Gleichgewichtstemperatur. Die Aufwärmzeit beträgt nach dem Einschalten normalerweise 30 Minuten. Im Stand-by-Modus ist die Waage betriebsbereit. Beim Wiegen sind Fehler also einerseits bedingt durch die Bauart und Genauigkeit einer Waage, andererseits verfälschen aber auch andere, die Gewichtskraft überlagernde Kräfte das Ergebnis wie z. B. Luftströmungen, Kondensatbildung auf dem Wägegut, magnetische Einflüsse auf die Waage, Luftfeuchtigkeit und vieles mehr.

Eine Kondensatbildung kann durch hinreichenden Temperaturausgleich des Wägegutes verhindert werden. Magnetfelder z. B. durch Lautsprechermagnete oder elektromagnetische Strahlung (z. B. durch Mobiltelefone), die in die Wägezelle einstreuen, müssen ausgeschlossen werden. Zudem können noch Fehlbedienungen das Wägeergebnis weiter verschlechtern. Dazu gehören beispielsweise eine falsche Ausrichtung der Waage (Libelle), ein ungeeigneter Aufstellungsort, eine unkorrekte Positionierung des Wägegutes auf dem Wägeteller und auch eine unterlassene Justierung oder Kalibrierung.

Da die Dichte der Referenzmasse nicht identisch ist mit der des Wägegutes, entstehen durch die unterschiedlichen Volumina gleicher Massen Auftriebsfehler. Diese können bei Präzisionswägungen korrigiert werden.

Das Zentrallaboratorium Deutscher Apotheker hat in Ringversuchen inzwischen eine Vielzahl von Rezepturen geprüft. Dabei ist aufgefallen, dass bei Beanstandungen häufig zu ungenaue Einwaagen für ein mangelhaftes Ergebnis verantwortlich waren.

Zusammenfassung

Viele Faktoren können in ein korrektes Wägeergebnis eingreifen. Die abschließende Zusammenstellung soll dies verdeutlichen und Fehler vermeiden helfen. Richtig wiegen – denn Wägefehler sind gravierende Rezepturfehler.

- geeignete Waage wählen → Mindesteinwaage beachten!

- Beachtung der Aufwärmzeit (üblich ca. 30 Minuten; nicht nötig im Stand-by-Modus!) und der zulässigen Umgebungstemperatur

- Nivellierung vor jeder Wägung überprüfen (Libelle)

- engmaschige Justierung durchführen (isoCAL) und Genauigkeit durch Kalibrierung (externe Prüfmasse) überprüfen

- magnetische Einflüsse auf die Waage vermeiden (z. B. durch Computerbildschirme, Lautsprecher, Handy)

- Einwaagekorrektur beachten

- Kondensatbildung durch hinreichenden Temperaturausgleich des Wägegutes verhindern

- Luftströmungen ausschließen (Windschutz)

- kleinstmögliche Wägegefäße verwenden und Substanzverluste durch Rückwiegen minimieren

- richtige Positionierung des Wägegutes; Wägegut möglichst mittig aufsetzen, um Ecklastfehler zu vermeiden!

Literatur

[1] DAC/NRF, Govi-Verlag 2015

[2] Tawab M. ZL-Praxistipp: Funktionsfähigkeit sicherstellen, Pharmazeutische Zeitung 2012;31

[3] Sartorius White Paper, Einhaltung von Anforderungen an den Wägeraum, Göttingen 2015

[4] Correct use and handling of analytical and microbalances. Sartorius

[5] Grundlagen der Wägetechnik, Göttingen 1996, Sartorius

[6] Gerthsen, Physik, Springer Verlag 2005

[7] Walcher W. Praktikum der Physik, Teubner Studienbücher Physik 2006

[8] Richtlinie 2014/31/EU des europäischen Parlaments und des Rates zur Angleichung der Rechtsvorschriften der Mitgliedstaaten betreffend die Bereitstellung nichtselbsttätiger Waagen auf dem Markt

0 Kommentare

Das Kommentieren ist aktuell nicht möglich.